液体燃料活性触媒 タンクタイガー

乳製品メーカーM社(埼玉県)《 業種: 製造業 》ボイラーに使用

・導 入 経 緯

省エネに取り組んでいたM社では、マグネットを利用した燃量削減装置を250万円で購入し燃費削減実験を繰り返しておられましたが思う様に成果が上がっていませんでした。

また、食品メーカーの製造工場としてCO排出量を下げることも大きな課題でしたが、画期的な対策がなく排出量を改善できないまま、燃費、CO排出の問題からボイラーのリプレースを考えておられました。

・導入の決め手

人体への危険性がない、水質土壌汚染リスクがほとんどない成分で構成されていること

CO排出量削減効果があること

・導 入 効 果

◆ 燃費向上率

平均20% 今後、ボイラーの燃焼効率調整を行うことでさらに向上率が上がる予測。

◆ CO数値0(ゼロ)の経緯

タンクタイガー投入後に数値測定した所、CO ppmの経過がノーマルで運転していた処では約50ppmあたりだが、タンクタイガーを投入後、僅か40分程度で値がゼロになった。同社専属ボイラー技師によると、40年でこのようにCO値がゼロになる現象は初めてだとのこと。

◆ オーバーホールと配管リニューアル

今回、A重油タンク内のスラッジ成分が溶け、燃料配管内部を含めてタンク内までもが非常に綺麗になっている事が判明。40年経過した配管内部の継ぎ目が実は地震で破損していて、スラッジでふさがれていた部分が溶け、そこから燃料が染み出してきていることがわかった。 至急、配管系統のリニューアルと補修、タンク清掃を行った。このボイラーは交換予定であったが、今回の結果を踏まえ、交換を取りやめ一旦オーバーホールにて継続使用することを決定した。

・経営効果(前年比)

15トンボイラー1基 ※A重油は55円/リットルにて、平均燃費向上率20%をもとに算定

◆ 燃料費削減: 約550万円削減 (前年 約2650万円 → 約エックス×2100万円

◆ CO2排出量削減: 250 tCO2/kL削減 (前年 約1300 tCO2/kl → 約1050 tCO2/kl)

◆ CO排出量削減

ダンボール製造業・Y社(千葉県)《 業種: 製造業 》ボイラーに使用

・導 入 経 緯

Y社では、燃料費削減は恒常的な課題、近隣住宅地域に対しCO排出が大きな改善課題でした。「燃料費削減対策」と「CO排出量削減対策」を別々に考えておられましたが、タンクタイガーでどちらも解決できることが導入の決め手になりました。

・導 入 効 果

◆ 燃費向上率

平均25%

この工場では3台連結コンピュータ制御のボイラーを使用。燃焼効率向上の結果、生産量は変わらないにも関わらずフル稼働の必要がない場合が多く、1台を停止、2台稼動で生産対応することがある

・経営効果(前年比)

15トンボイラー1基 ※A重油は55円/リットルにて、平均燃費向上率20%をもとに算定

・燃料費削減:約790万円

・CO2排出量削減量:390 tCO2/kL

・大気汚染物質(CO等)排出削減

公共温浴施設S(静岡県)《 業種: 公共施設 》ボイラーに使用

・導 入 経 緯

公共施設「S」は静岡県伊豆半島に建つ温泉施設です。ごみ焼却場と併設しており、焼却時の熱を利用して湯を沸かしています。

ごみ焼却場から排出される黒煙が、温泉施設利用客や周辺住民に与える影響が懸念され、加茂郡役場や環境省から改善するように指導されていました。

限られた予算内では大掛かりな設備投資ができず、画期的な対応策が見つからないままでした。タンクタイガーは当初燃費改善策としてご提案しましたが、黒煙を解消する効果があることに注目され、導入が決まりました。

・導 入 効 果

◆ 燃費向上効果とCO排出抑制効果

◆ 新たな設備投資が不要

◆ 導入までのプロセスが短い

◆ タンクタイガー購入以外の初期コストが不要

◆ランニングコストが安い

◆ 成分、大気汚染物質排出抑制など、地域への環境負荷が少ない

・ 導 入 効 果

・燃費向上率:冬季シーズン前月比 26.6% (ボイラーの空気圧等の調整により更なる効果が期待できる。)

・投入後、1時間で黒煙が白煙に変化。

・これらの結果を受け、同施設での永続的導入が町議会にて決定。

バッテリー再生触媒 BAT

ビルメンテナンス会社(札幌)《 業種: その他》 電動清掃車に利用

・導 入 経 緯

1.再生までのタイムロス業者へのバッテリー搬出、納品までに1週間かかっていました。1週間待った後、再生できない旨の連絡があり、急遽新品を発注。納品までに最低でも1週間はかかり、合計2週間のタイムロスがありました。

2.バッテリー着脱作業の負担 1個50kgもあるバッテリーの着脱作業は、中高年従業員が多い現場ではたいへんな負担でした。

3.再生可能と判断された個数と実際の再生数のギャップ

業者が再生可能と選定したバッテリーを業者へ搬出、1週間後再生可能なものが納品される流れでした。再生可能と判断され搬出されたもののうち、実際に再生できる数は半分程度。残りがなぜ再生不可能だったかの明瞭な報告もなく、やむなく新品を購入することが続いていました。

・導 入 効 果

◆ 自社での再生作業が可能

1個50kgもあるバッテリーの着脱作業が軽減される。

◆ 再生までのタイムロスがない再生触媒を投入した洗浄機を休ませることなく、使用しながら再生できる。再生作業機の代替ローテーションが不要になる。

◆ 3.コスト削減。バッテリーの修繕:1/2~1/3に削減。

再生期間中の代替機費用:代替機リース代、往復搬送費等の大幅削減。

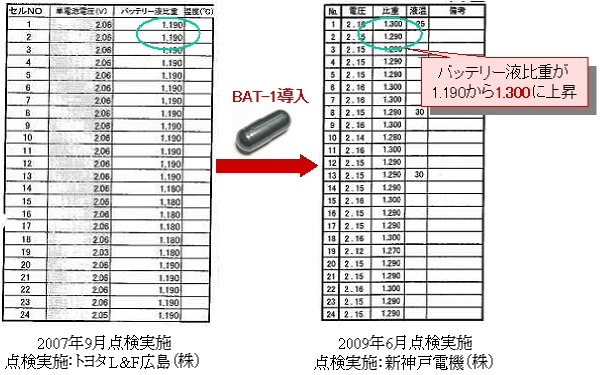

食品メーカー A社の事例 《 業種: 製造業 》フォークリフトに使用

・ 導 入 経 緯

バッテリー交換間近のフォークリフトがあったので「長持ちするなら」とBATを購入。

・導 入 効 果

◆ 半年後の蓄電池点検で、バッテリー液の比重が前年の1.19から1.30に上昇していました。

エコアドバンスオイル(FOREVER)

兵庫県川西市役所 《 業種: 公共施設 》エンジンオイル

・導 入 経 緯

燃料費とオイル交換コスト削減の目的で、平成18年からごみ収集車等の公用車に導入。

・ 導 入 効 果

●大幅な燃費向上性、ロングライフ性によるコスト削減

燃費向上による燃料費削減のほか、オイル交換回数の減少、排ガス減少に伴うさまざまなコストが削減できます。

・ ごみ回収車 2トン車(年間走行距離 約6,500km) 前年比 28.7%燃費向上

・ ダンプカー 2トン車(年間走行距離 約6,500km) 前年比 15.7%燃費向上

観光バス、リムジンタクシー事業(北海道) エンジンオイルを使用 《 業種: 運輸業 》

・ 導 入 経 緯

観光バス HINO SELEGA 1997年型 走行約400,000km

2007年2月にエコアドバンスオイル15W-50から5W-30に交換。

燃費向上率:約15%

・ 導 入 効 果

2007年の5月末から観光バスにエコアドバンスオイル(15W-50)を使用しているが、車の調子も良く、燃費は15%以上も向上していて、たいへん満足しているとの事。オイル(5W-30)は2008年2月から使用、さらに良い結果が出ているとの事。現在はバス保有台数の52台全てエコアドバンスオイルを使用していただいています。

運送業 (北海道) 《 業種: 運輸業 》エンジンオイルを使用

・ 導 入 経 緯

◆ エコドライブが推奨され始めた時期にエコアドバンスオイルを知り、導入。

・導入車輌: 25トン コンテナ車

・導入オイル:エコアドバンスオイル 5W30

・導入前の燃費:2.80km/L

・ 導 入 効 果

・ 導入後の燃費 3.38km/L

・ 燃費向上率 37%